A kartondobozok használata során két fő probléma merül fel:

1. Zsírzsák vagy domború zacskó2. Sérült kartondoboz

1. téma

Az egyik, zsírzsák vagy dobzsák oka

1. A fuvola típusának helytelen megválasztása

2. A kész lapátok egymásra rakásának hatása

3. Nem határozta meg a doboz magasságának méretét

Kettő, a zsíros vagy kidudorodó kartonok megoldására irányuló intézkedések

1. Határozza meg a kartondoboz hullámkarton típusát, mint megfelelő típust

Az A, C és B típusú hullámok közül a B típus rendelkezik a legalacsonyabb hullámmagassággal, és bár a függőleges nyomásállóság gyenge, a síknyomás a legjobb. Miután a kartondoboz átveszi a B-típusú hullámosítást, bár az üres karton nyomószilárdsága csökken, a tartalom önhordó, és halmozáskor elbírja a halmozási súly egy részét, így a termék halmozási hatása is jó. A tényleges gyártás során különböző fuvolatípusok választhatók az adott feltételeknek megfelelően.

2. Javítsa a raktárban lévő termékek egymásra helyezésének feltételeit

Ha a raktár helye megengedi, ne rakjon két lapátot magasra. Ha két lapátot kell magasra rakni, hogy a késztermékek egymásra rakásakor ne koncentrálódjon a rakomány, akkor a kazal közepére hullámkartont lehet szendvicsezni, vagy lapátlapátot használni.

3. Határozza meg a doboz pontos méretét

A zsíros zacskók vagy kidudorodások csökkentése és a jó halmozási hatás tükrözése érdekében a kartondoboz magasságát a palack magasságával megegyezőre állítjuk be, különösen a szénsavas italos kartondobozok és a viszonylag magas kartonmagasságú tisztavizes tartályok esetében.

2. téma

Az egyik, a karton sérülésének fő tényezője

1. A kartondoboz méretezése ésszerűtlen

2. A hullámkarton vastagsága nem felel meg a követelményeknek

3. A kartondobozok hullámos deformációja

4. A karton kartonrétegeinek ésszerűtlen kialakítása

5. A kartondoboz kötési szilárdsága gyenge

6. A kartondoboz nyomtatási kialakítása ésszerűtlen

7. A kartondobozban használt papírra vonatkozó előírások ésszerűtlenek, és a felhasznált papír nem felel meg a követelményeknek

8. A közlekedés hatásai

9. Az eladó raktárának rossz kezelése

Két konkrét intézkedés a kartondobozok sérüléseinek megoldására

1. Tervezze meg ésszerű kartondobozméretet

A kartondobozok tervezése során amellett, hogy egy adott térfogat alatt a leggazdaságosabb anyagokat kell felhasználni, figyelembe kell venni az egyes kartonok méretére és súlyára vonatkozó korlátozásokat a piaci forgalomban, az értékesítési szokásokat, az ergonómiai elveket, valamint a termékek belső elrendezésének kényelmét és ésszerűségét. szex stb. Az ergonómia elve szerint a megfelelő méretű kartondoboz nem okoz fáradtságot és sérülést az emberi testben. A túlsúlyos kartoncsomagolás befolyásolja a szállítás hatékonyságát és növeli a sérülések valószínűségét. A nemzetközi kereskedelmi gyakorlat szerint egy karton súlyhatára 20 kg. A tényleges értékesítés során ugyanazon termék esetében a különböző csomagolási módok eltérő népszerűségnek örvendenek a piacon. Ezért a kartondoboz tervezésénél igyekezzünk az értékesítési szokásoknak megfelelően meghatározni a csomagolás méretét.

Ezért a kartondoboz tervezése során különféle tényezőket átfogóan figyelembe kell venni, és javítani kell a kartondoboz nyomószilárdságát anélkül, hogy növelnék a költségeket és befolyásolnák a csomagolási hatást. És miután teljesen megértette a tartalom jellemzőit, határozza meg a karton ésszerű méretét.

2. A hullámkarton eléri a megadott vastagságot

A hullámkarton vastagsága nagyban befolyásolja a kartondoboz nyomószilárdságát. A gyártási folyamat során a hullámosító hengerek erősen elhasználódnak, aminek következtében csökken a hullámkarton vastagsága, és csökken a kartondoboz nyomószilárdsága, ami a kartondoboz törési sebességének növekedését eredményezi.

3. Csökkentse a hullámosított deformációt

Mindenekelőtt ellenőrizni kell az alappapír minőségét, különös tekintettel a fizikai mutatókra, mint például a gyűrűs törési szilárdságra és a hullámpapír közepes nedvességtartalmára. Másodszor, a hullámkarton eljárást tanulmányozzák, hogy megváltoztassák a hullámosított deformációt, amelyet olyan tényezők okoznak, mint a hullámosított hengerek kopása és a hullámos görgők közötti elégtelen nyomás. Harmadszor, javítsa a kartondobozok gyártási folyamatát, állítsa be a rést a kartongép papíradagoló görgői között, és változtassa meg a kartonnyomtatást flexonyomtatásra a hullámos deformáció csökkentése érdekében. Ugyanakkor figyelni kell a kartonok szállítására is, és a kartonok szállítására kisteherautóval kell törekedni, hogy csökkentsük az olajkendők és kötelek kötegeléséből, valamint a rakodómunkások taposásából adódó hullámos deformációt.

4. Tervezze meg a megfelelő számú hullámkarton réteget

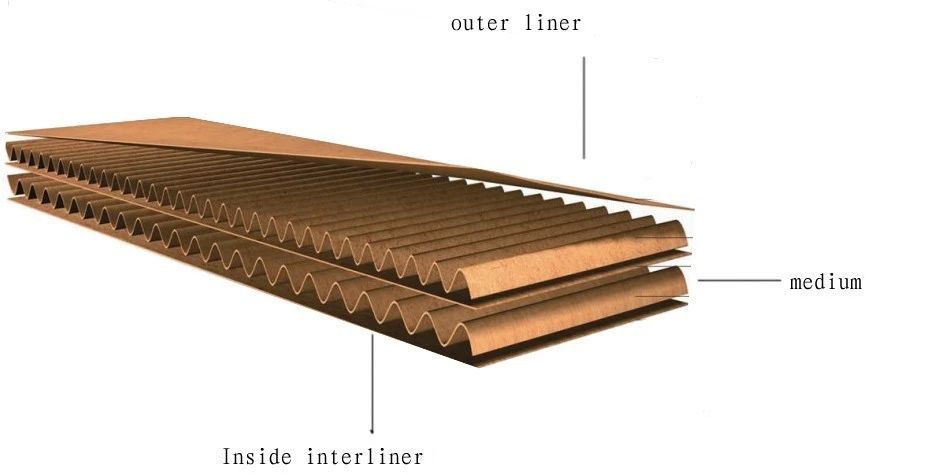

A hullámkarton az anyagrétegek száma szerint egyrétegű, három rétegre, öt rétegre és hét rétegre osztható. A rétegek számának növekedésével nagyobb a nyomószilárdsága és a halmozási szilárdsága. Ezért a termék jellemzői, a környezeti paraméterek és a fogyasztói igények szerint választható ki.

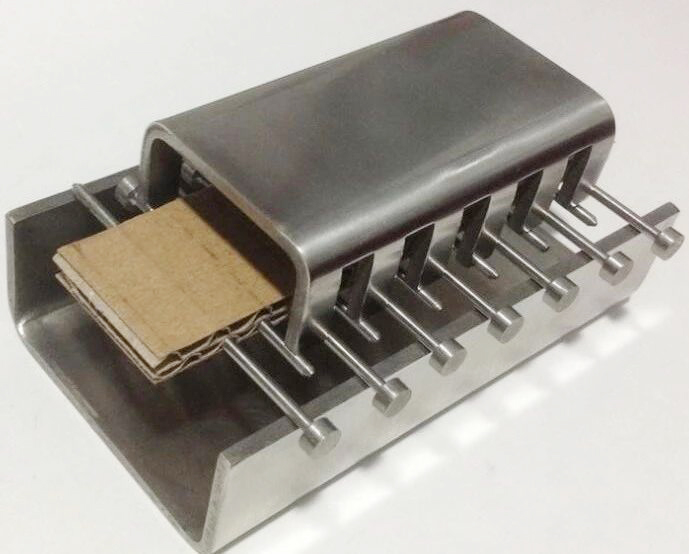

5. Erősítse meg a hullámkarton dobozok lehúzási szilárdságának ellenőrzését

A kartondoboz hullámos magpapírja és az arcpapír vagy a belső papír közötti kötési szilárdság vizsgálóműszerekkel szabályozható. Ha a lehúzási szilárdság nem felel meg a szabványos követelményeknek, derítse ki az okot. A szállítók kötelesek megerősíteni a karton alapanyagok ellenőrzését, a papír tömörségének és nedvességtartalmának meg kell felelnie a vonatkozó nemzeti szabványoknak. És a ragasztó minőségének javításával, a berendezések javításával stb., hogy elérjük a nemzeti szabvány által megkövetelt lehúzási szilárdságot.

6. A karton minta ésszerű kialakítása

A kartondobozoknál igyekezni kell kerülni az egész oldalas nyomtatást és a vízszintes csíkos nyomtatást, különösen a doboz felületének közepére történő vízszintes nyomtatást, mert funkciója megegyezik a vízszintes nyomóvonaléval, és a nyomtatási nyomás összetöri a hullámkartont. A minta kartondoboz felületére történő nyomtatásakor a színregiszterek számát minimalizálni kell. Általában az egyszínű nyomtatás után a kartondoboz nyomószilárdsága 6%-12%-kal, míg háromszínű nyomtatás után 17%-20%-kal csökken.

7. Határozza meg a megfelelő papírra vonatkozó előírásokat

A kartonpapír speciális tervezési folyamatában a megfelelő alappapírt megfelelően kell kiválasztani. A hullámkartonok nyomószilárdságát meghatározó fő tényező az alapanyagok minősége. Általában a hullámkarton dobozok nyomószilárdsága egyenesen arányos az alappapír mennyiségi, tömítettsége, merevsége, keresztirányú gyűrűs nyomószilárdsága és egyéb mutatóival; fordítottan arányos a nedvességtartalommal. Ezenkívül nem hagyható figyelmen kívül az alappapír megjelenési minőségének a kartondoboz nyomószilárdságára gyakorolt hatása.

Ezért a megfelelő nyomószilárdság biztosítása érdekében mindenekelőtt jó minőségű alapanyagokat kell kiválasztani. A kartonokhoz használt papír tervezésekor azonban ne növelje vakon a papír súlyát és minőségét, és növelje a karton összsúlyát. Valójában a hullámkarton dobozok nyomószilárdsága az arcpapír és a hullámpapír gyűrűs nyomószilárdságának együttes hatásától függ. A hullámosított közeg nagyobb hatással van a szilárdságra, így akár szilárdság, akár gazdaságossági szempontok szerint a hullámosított közepes minőségű teljesítményt javító hatása jobb, mint a felületi papírminőség javítása, és sokkal gazdaságosabb. A kartondobozokban használt papír ellenőrzésére úgy van lehetőség, hogy a beszállítóhoz kell menni helyszíni ellenőrzésre, mintát venni az alappapírból, és az alappapíron egy sor mutatót mérni, hogy elkerüljük a levágást és a silányságot.

8. Továbbfejlesztett szállítás

Csökkentse az áruszállítás és -kezelés gyakoriságát, alkalmazza a közeli szállítás módját, javítsa a kezelési módot (lapátos kezelés alkalmazása javasolt); a portások oktatása stb., minőségi tudatosságuk fejlesztése, a durva be- és kirakodás megakadályozása; berakodáskor és szállításkor ügyeljen az esőre és a nedvességre, a kötés nem lehet túl szoros stb.

9. A kereskedői raktárak irányításának megerősítése

Az eladott termékeknél az „első az elsőben” elvet kell követni, az egymásra rakott rétegek száma nem lehet túl magas, a raktár nem lehet túl párás, szárazon, szellőztetve kell tartani.

Feladás időpontja: 2023-07-07